More than 100 years of formative experience in the sector

With our long tradition as manufacturers of crawler undercarriages, we combine know-how in design, forging, heat treatment, machining and assembling to bring Berco’s tracks and components to all customers worldwide.

Filled with ambition, we’re motivated to write the next chapter and achieve a new level of excellence for customers that choose Berco undercarriage parts.

Discover more

Our applications

Mining Excavator

Berco spare parts for mining excavator undercarriage systems offer customers outstanding quality and reliable components, even for heavy-duty applications. See products

Mining Dozer

When the mining industry asks for reliable and safe solutions, Berco’s undercarriage components for mining dozers offer great resistance. See products

Construction Excavator

A complete range of undercarriage elements and competitive, safe and efficient solutions for medium sized tracked excavators. See products

Construction Dozer

Versatility and adaptability for every need. The Berco Medium Range is a line of components and spare parts for construction tracked dozers. See products

Utility

Small machines, significant duties: Berco’s Utility division offers the best value on parts designed for compact vehicles, mini-excavators and small dozers. See products

Other Applications

From design to manufacturing process, our range allows us to provide the best answers to customers’ specific needs, in every field. See products

Berco undercarriage products

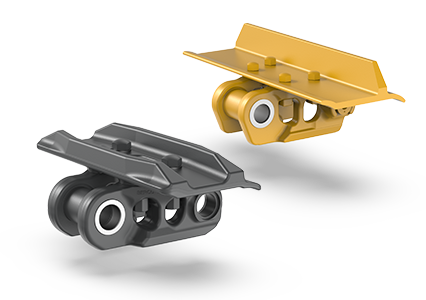

Track Group Assembly

Berco produces high-quality chain features for off-highway machines, for excellent performance on different grounds. View details

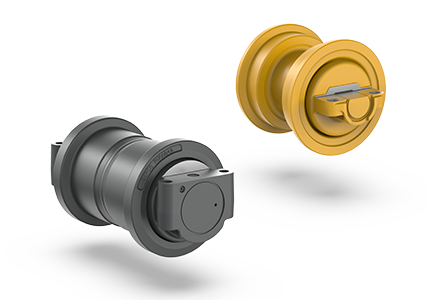

Rollers

More than 1,500 different rollers for every type of application and equipment, with all the durability you need. View details

Idlers

Maximum wear resistance on casted, fabricated, or forged idlers, offering performance that stands the test of time View details

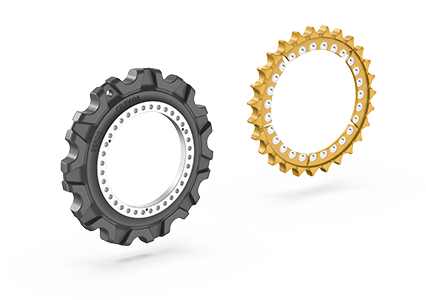

Sprockets

A wide catalog of over 600 sprocket models available for all chains and applications, always at your disposal. View detailsWe are at your side, everywhere

Find dealer